Современные технологические процессы связаны с использованием большого количества самых разнообразных роторных машин и механизмов, безотказная и надежная работа которых определяет эффективность и конкурентоспособность производственного предприятия в целом. Чтобы обеспечить надежность работы машин с узлами вращения, необходимо проводить вибромониторинг и виброконтроль динамического оборудования, которые относительно просты в реализации и дают достоверные результаты по оценке технического состояния динамических машин.

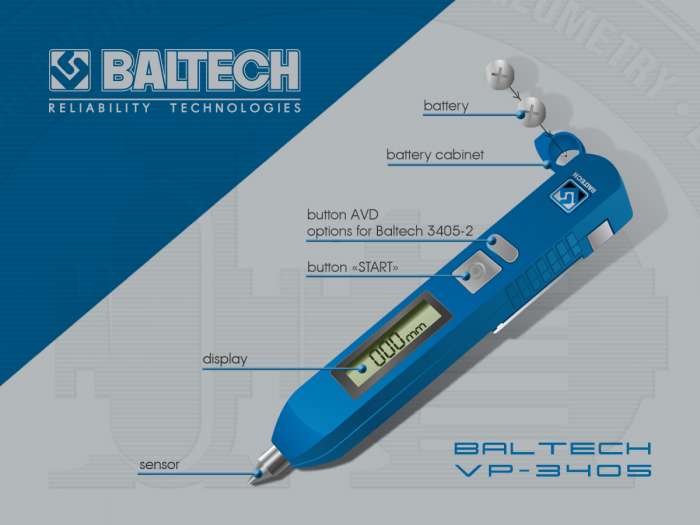

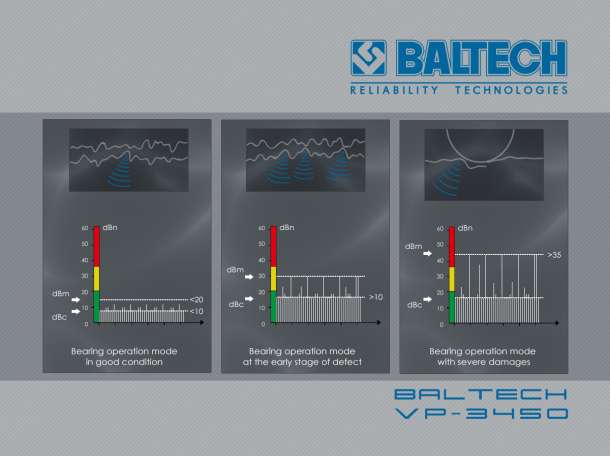

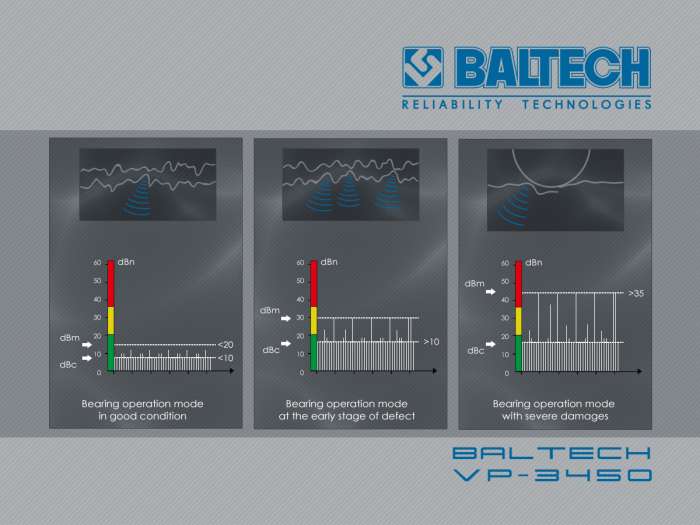

1.Виброконтроль динамического оборудования на неподвижных частях машин (по ГОСТ ИСО 10 является обязательным и самым простым видом контроля работающей машины, не требующим большого количества измерений, сложного анализа результатов и реализуемый с помощью простых и недорогих виброметров (например, BALTECH VP-3405-2, BALTECH VP-3410 или «ПРОТОН-Баланс-II»). Виброконтроль динамического оборудования главным образом включает измерение СКЗ виброскорости или размаха виброперемещения в диапазоне 2-10÷ 1000 Гц или 10÷2000 Гц. Но измерения только низкочастотной вибрации (до 2000 Гц) не всегда являются достаточными для оценки текущего состояния и прогноза ресурса динамической машины. Например, контроль низкочастотной вибрации никак не позволяет обнаружить развитие опасных дефектов подшипников вплоть до стадии их разрушения. Поэтому, вместе со стандартным контролем низкочастотной вибрации рекомендуется проводить контроль пикфактора (отношение пикового значения к СКЗ) высокочастотных компонент вибрации в диапазоне 6-10 кГц и выше (вплоть до ультразвука).

С учетом вышесказанного, виброконтроль динамического оборудования только по низкочастотной вибрации обычно применяется:

при периодическом контроле динамического оборудования внешними контролирующими органами или службами;

при приемке оборудования после изготовления, ремонта и монтажа на месте установки;

для непрерывного контроля наиболее ответственного оборудования в переходных режимах работы, когда повышенные вибрации могут привести к их поломке.

Как уже упоминалось выше, виброконтроль динамического оборудования можно реализовать с помощью простейших виброметров BALTECH VP-3405-2, BALTECH VP-3410 или более сложного виброметра-балансировщика «ПРОТОН-Баланс-II». Помимо доступности по цене, данные приборы не требуют высокой квалификации оператора и, во многом, именно этим, а также хорошими эксплуатационными характеристиками объясняется их особая востребованность среди потребителей.

2.Вибромониторинг динамического оборудования

Результаты периодических измерений вибрации позволяют не только сравнивать их с предельно допустимыми значениями, но и обнаруживать их монотонные или скачкообразные изменения во времени (тренды), и в случае монотонного изменения – прогнозировать дальнейшее поведение контролируемых параметров вибрации. В этом и заключается задача вибромониторинга динамического оборудования, включающего регулярные измерения уровня вибрации – как минимум, несколько раз в месяц.

Выше мы уже упоминали, что знание только СКЗ виброскорости в стандартной области частот (10÷1000 Гц) не дает исчерпывающего ответа о состоянии динамической машины и при вибромониторинге динамического оборудования необходимо проводить дополнительный контроль других параметров вибрации, имеющих наиболее тесную связь с состоянием машины, а также контролировать и невибрационные параметры (температуру, мощность, расход и т.д.) , отражающие текущее состояние машины или ее узлов.

Количество измеряемых параметров и степень сложности их обработки определяются возможностями используемых инструментов мониторинга: в случае переносного прибора – это небольшое количество контролируемых параметров с универсальной автоматической обработкой, не требующей адаптации к конкретной машине; в случае стационарных систем вибромониторинга динамического оборудования – это практически неограниченное количество контролируемых параметров с обработкой, адаптированной под конкретную машину.

Хорошим примером переносного прибора мониторинга является двухканальный виброметр-балансировщик «ПРОТОН-Баланс-II», который измеряет СКЗ виброскорости и двойной размах виброперемещения, а также обеспечивает контроль температуры и числа оборотов вала.

Вибромониторинг и виброконтроль динамического оборудования, измерение уровня вибрации и вибродиагностику сложных машин и механизмов мы рекомендуем выполнять с помощью виброанализатора CSI 2140 и программного обеспечения VibView.

Приглашаем на курсы повышения квалификации и переподготовки кадров ТОР-103 «Вибромониторинг и вибродиагностика динамического оборудования. Балансировка роторов».

Авторизация